The Precast Show 2024

08. – 10.02.2024 Hyatt Regency Denver Denver, Colorado, USA Booth 1723

Big 5 Construct Saudi

26. – 29.02.2024 Riyadh Front Exhibition & Conference CenterSaudia Arabia Booth 3E91

Worldbex 2024

14. – 17.03.2024 World Trade Center Metro Manila & SMX Convention Center Manila, Philippines Booth tba

Wire Düsseldorf 2024

15. – 19.04.2024 Messe Düsseldorf Booth 17D40

Soluciones a medida para la modernización y optimización de instalaciones de producción

Soluciones a medida para la modernización y optimización de instalaciones de producción Soluciones a medida para la modernización y optimización de instalaciones de producción La renombrada empresa mbk Maschinenbau de Kisslegg se está consolidando cada vez más como un socio preferente, que brinda a sus clientes soluciones individualizadas para la modernización y optimización de instalaciones […]

Máquina soldadora de mallas para forjados prefabricados de hormigón, paneles de muro dobles y macizos

Máquina soldadora de mallas para forjados prefabricados de hormigón, paneles de muro dobles y macizos La máquina soldadora de mallas desarrollada por mbk Maschinenbau GmbH es una solución vanguardista pensada para la producción de forjados prefabricados de hormigón con capa de compresión y paneles de muro dobles y macizos. La máquina presenta innovaciones técnicas, como […]

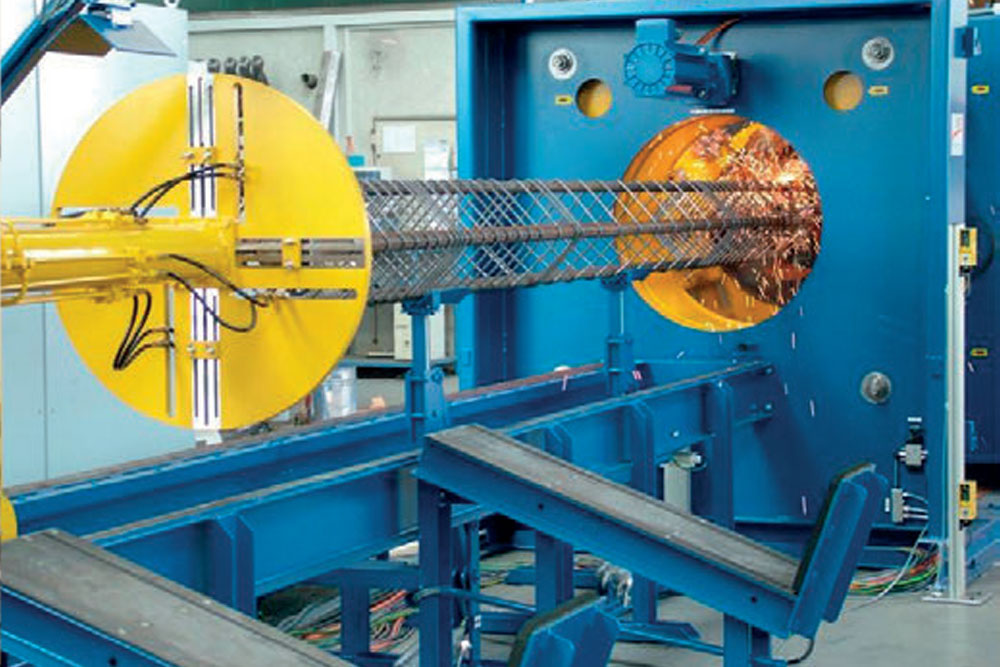

Eficientes soluciones de automatización para la industria de los tubos de hormigón

Eficientes soluciones de automatización para la industria de los tubos de hormigón El objetivo principal consiste en estar siempre un paso por delante y proporcionar soluciones en cuanto el mercado da señales de nuevas tendencias. La BSM es una innovadora máquina soldadora de armaduras de mbk, que ha sido continuamente perfeccionada. Ofrece diferentes soluciones de […]

Máquina soldadora de armaduras para la fabricación de armaduras cuadradas para pilotes

Máquina soldadora de armaduras para la fabricación de armaduras cuadradas para pilotes C L Pile Sdn Bhd es un reconocido fabricante de pilotes cuadrados de calidad a partir de prefabricados de hormigón armado. La empresa se fundó en los años 1990 en Malasia y estableció como objetivo optimizar tanto la productividad como también la calidad […]

Soldadoras de jaulas con tecnología acreditada

Soldadoras de jaulas con tecnología acreditada Los pilotes hincados y los perforados constituyen la base de unos cimientos con capacidad de carga en las obras. En el caso concreto de un suelo con condiciones difíciles, normalmente hay otra solución. Lo que se utiliza prioritariamente son los pilotes hincados prefabricados de hormigón. Siendo uno de los […]

Lujabetoni invierte en nuevas máquinas soldadoras de armaduras para la fabricación de pilotes hincados

Lujabetoni invierte en nuevas máquinas soldadoras de armaduras para la fabricación de pilotes hincados Lujabetoni, un importante fabricante de pilotes hincados finlandés, ha ido desarrollando sistemáticamente nuevas soluciones a lo largo de los últimos años. El producto Luja-pienpaalu, desarrollado y patentado por Lujabetoni, rompe el mito de los pilotes de hormigón pesados: pilotes hincados que […]